技術革新の速い半導体業界において、半導体デバイスメーカーをサポートするサニー技研にも常に高度な技術力を求められます。

サニー技研は1980年代から半導体工場の生産システム開発を担っており、長年の開発実績による業務知識、技術力を武器に半導体工場向け生産システム開発を幅広く手掛けてきました。特にウェハテスト工程においては、業務の基幹となるシステムを開発し、多数の工場で稼働しています。

半導体工場のウェハマップシステム開発実績

ウェハテスト工程では、テスト結果情報(ウェハ上のチップ座標・良/不良判定など)をウェハマップデータとして電子データ化することで、以下を実現しました。

- テストトラブル時の再テストによるリカバリ

- 良品チップだけをスキップテストすることによる工期短縮

更に、後工程のダイボンド装置にウェハマップデータ利用することでインクマーク不良による誤動作を無くし、装置能力の向上が可能となります。

工場負荷の平準化や一部工程をサブコン・ファウンドリに委託する場合にも、工場間・会社間でのウェハマップデータの授受が必要となります。問題となるのは、国内・海外の各会社では、電子データのデータフォーマットや項目定義がバラバラで独自性が強く、SEMIスタンダードのフォーマットが浸透しているものの、多数のフォーマットが存在しているのが実情です。

サニー技研では、工場間のウェハマップデータを相互変換するウェハマップデータフォーマット変換システムにより対応した実績があります。

他工場や、社外取引先工場から送られてきたウェハマップデータのフォーマットを変換してデータベースに格納。自工場から他工場や社外取引先工場へウェハマップデータを送るときは、相手先データフォーマットに変換して送信することで、相互の工場間でシームレスなデータやり取りが可能となりました。

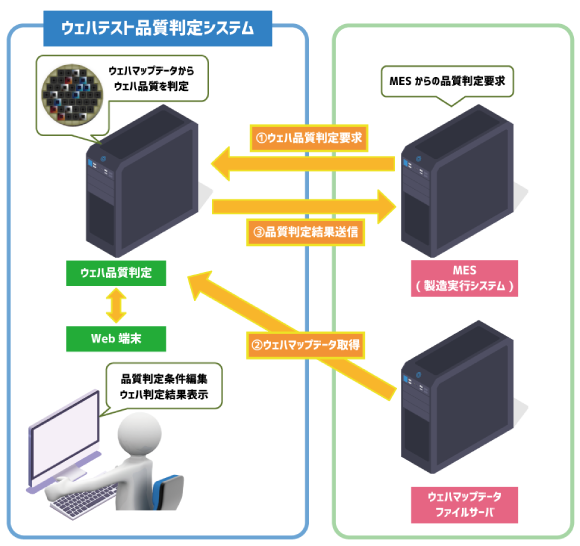

ウェハマップ品質判定システムの開発も実績のひとつです。

ウェハマップ品質判定システムでは、マップデータ・テストデータを用い、様々な角度からのウェハの品質判定方法を提供します。

判定方法は、専用画面からの手動判定、MESや他システムからのトリガーによる自動判定があります。トリガーとして、ソケット通信、ファイルIF、WEB APIなどを選択することができ、お客様の環境に合わせた提供が可能です。

判定に関しては、歩留り判定、バーンイン判定、車載品向け良品チップ判定機能、複数工程にまたがるテストの統計計算判定等、様々な判定機能の実績があります。また、拡張性が高く、新たな判定機能の開発が必要になった場合でも、既存の判定処理に影響を与えることなく判定機能を追加することができます。判定結果を元に、ロットの凍結指示や、アラームの通知、誤った工程の進捗防止、異常の早期検出をサポートしています。

サニー技研は、半導体工場におけるウェハマップデータに携わるシステム開発を経験豊富な技術者が対応します。